L'année 2020 a apporté de nombreux événements que personne n'aurait pu prévoir. La nouvelle épidémie de la Couronne a affecté toutes les industries et changé la vie de millions de personnes dans le monde. Ce phénomène unique a entraîné une augmentation importante de la demande de masques, d'EPI et d'autres produits non tissés. La croissance exponentielle a rendu difficile pour les fabricants de répondre à la demande croissante alors qu'ils cherchent à augmenter la productivité des machines et à développer des capacités élargies ou nouvelles à partir de l'équipement existant.

Alors que de plus en plus de fabricants se précipitent pour moderniser leur équipement, le manque de qualité non tissésystèmes de contrôle des tensionsconduit à des taux de ferraille plus élevés, à des courbes d'apprentissage plus abruptes et plus coûteuses, et a perdu la productivité et les bénéfices. Étant donné que la plupart des masques médicaux, chirurgicaux et N95, ainsi que d'autres fournitures médicales critiques et EPI, sont fabriqués à partir de matériaux non tissés, le besoin de produits de meilleure qualité et de plus grande quantité est devenu un point focal pour les exigences du système de contrôle de la tension de qualité.

Non tissé est un tissu fabriqué à partir d'un mélange de matériaux naturels et synthétiques, fusionnés par diverses technologies. Les tissus non tissés fondés, principalement utilisés dans la production de masques et la PPPE, sont fabriqués à partir de particules de résine qui sont fondues en fibres puis soufflées sur une surface rotative: créant ainsi un tissu en une seule étape. Une fois le tissu créé, il doit être fusionné ensemble. Ce processus peut être effectué de l'une des quatre manières: par résine, chaleur, appuyant avec des milliers d'aiguilles ou imbriqué avec des jets d'eau à grande vitesse.

Deux à trois couches de tissu non tissées sont nécessaires pour produire le masque. La couche intérieure est pour le confort, la couche intermédiaire est utilisée pour la filtration et la troisième couche est utilisée pour la protection. En plus de cela, chaque masque nécessite un pont de nez et des boucles d'oreilles. Les trois matériaux non tissés sont introduits dans une machine automatisée qui plie le tissu, empile les couches les unes sur les autres, coupe le tissu à la longueur souhaitée et ajoute les boucles d'oreilles et le pont de nez. Pour une protection maximale, chaque masque doit avoir les trois couches et les coupes doivent être précises. Pour atteindre cette précision, le Web doit maintenir une tension appropriée tout au long de la ligne de production.

Lorsqu'une usine de fabrication produit des millions de masques et des EPI en une seule journée, le contrôle des tensions est extrêmement important. La qualité et la cohérence sont les résultats que chaque usine de fabrication exige à chaque fois. Un système de contrôle des tensions Montalvo peut maximiser la qualité du produit final d'un fabricant, augmenter la productivité et la cohérence des produits tout en résolvant tout problème lié à la tension qu'ils peuvent rencontrer.

Pourquoi le contrôle des tensions est-il important? Le contrôle de la tension est le processus de maintien d'une quantité prédéterminée ou d'une quantité de pression ou de contrainte sur un matériau donné entre deux points tout en maintenant l'uniformité et la cohérence sans aucune perte de qualité de matériau ou de propriétés souhaitées. De plus, lorsque deux réseaux ou plus sont réunis, chaque réseau peut avoir des caractéristiques et des exigences de tension différentes. Pour garantir un processus de stratification de haute qualité avec des défauts minimaux à sans aucun défaut, chaque Web devrait avoir son propre système de contrôle des tensions pour maintenir le débit maximal pour un produit final de haute qualité.

Pour un contrôle précis de la tension, un système de boucle fermé ou ouvert est essentiel. Les systèmes en boucle fermée mesurent, surveillez et contrôlent le processus par rétroaction pour comparer la tension réelle avec la tension attendue. Ce faisant, cela réduit considérablement les erreurs et les résultats de la sortie ou de la réponse souhaitée. Il y a trois éléments principaux dans un système de boucle fermée pour le contrôle de la tension: le dispositif de mesure de la tension, le contrôleur et le dispositif de couple (frein, embrayage ou entraînement)

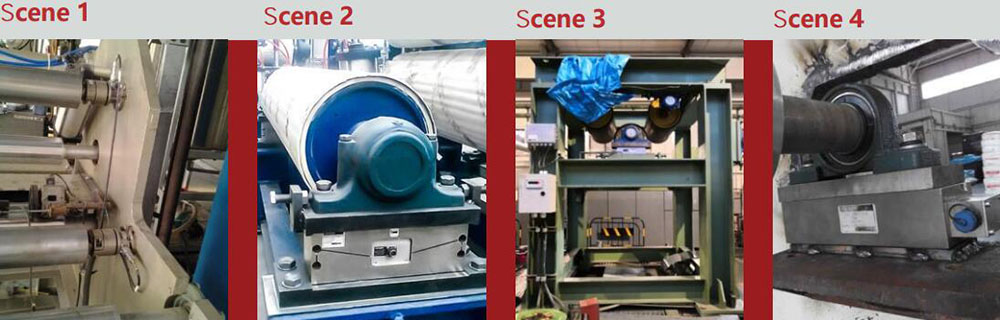

Nous pouvons fournir une large gamme de contrôleurs de tension, des contrôleurs PLC aux unités de contrôle dédiées individuelles. Le contrôleur reçoit une rétroaction directe de mesure du matériau de la cellule de chargement ou du bras du danseur. Lorsque la tension change, il génère un signal électrique que le contrôleur interprète par rapport à la tension définie. Le contrôleur a ensuite réglé le couple du dispositif de sortie du couple (frein de tension, embrayage ou actionneur) pour maintenir le point de consigne souhaité. De plus, à mesure que la masse roulante change, le couple requis doit être ajusté et géré par le contrôleur. Cela garantit que la tension est cohérente, cohérente et précise tout au long du processus. Nous fabriquons une variété de systèmes de cellules de charge de pointe avec de multiples configurations de montage et des cotes de charge multiples suffisamment sensibles pour détecter des changements de tension encore petits, minimisant les déchets et maximisant la quantité de produit final de haute qualité. La cellule de charge mesure la force de micro-déflexion exercée par le matériau lorsqu'il se déplace sur les rouleaux de fine provoqué par le resserrement des tensions ou le relâchement lorsque le matériau passe par le processus. Cette mesure est effectuée sous la forme d'un signal électrique (généralement des millibolts) qui est envoyé au contrôleur pour régler le couple pour maintenir la tension définie.

Heure du poste: décembre-22-2023